Machinevatgedeelte openen

Sommige cilinderontwerpen bieden de unieke configuratie van extruders met dubbele schroef. Wanneer we elke cilinder koppelen aan een geschikte schroefconfiguratie, zullen we een algemeen en diepgaander onderzoek uitvoeren naar elk van deze cilindertypen voor de werking van de unit die specifiek is voor dat deel van de extruder.

Elke loopsectie heeft een 8-vormig kanaal waar de schroefas doorheen gaat. Het open vat heeft externe kanalen voor het toevoeren of afvoeren van vluchtige stoffen. Deze open tonuitvoeringen kunnen worden gebruikt voor aan- en afvoer en kunnen overal in de gehele toncombinatie worden geplaatst.

Voer

Uiteraard moet het materiaal in de extruder worden gevoerd om te beginnen met mengen. Het voedingsvat is een open vat dat is ontworpen met een opening aan de bovenkant van het vat waardoor materiaal wordt gevoerd. De meest gebruikelijke positie voor de invoertrommel is positie 1, het eerste vat in het procesgedeelte. Het korrelige materiaal en de vrij stromende deeltjes worden gemeten met behulp van een feeder, waardoor ze via de feeder rechtstreeks in de extruder vallen en de schroef bereiken.

Poeders met een lage stapeldichtheid vormen vaak een uitdaging, omdat lucht vaak vallend poeder vervoert. Deze ontsnappende lucht blokkeert de stroom licht poeder, waardoor het vermogen van het poeder om zich met de vereiste snelheid te voeden wordt verminderd.

Eén optie voor het aanvoeren van poeder is om twee open vaten bij de eerste twee vaten van de extruder te plaatsen. In deze stand wordt het poeder in vat 2 gevoerd, waardoor de meegevoerde lucht uit vat 1 kan worden afgevoerd. Deze configuratie wordt een achterste uitlaatapparaat genoemd. De achterste ventilatieopening biedt een kanaal waardoor lucht uit de extruder kan worden afgevoerd zonder de invoertrechter te belemmeren. Door het verwijderen van lucht kan het poeder effectiever worden toegevoerd.

Zodra het polymeer en de additieven in de extruder zijn ingevoerd, worden deze vaste stoffen naar de smeltzone getransporteerd, waar het polymeer wordt gesmolten en gemengd met de additieven. Additieven kunnen ook stroomafwaarts van de smeltzone worden toegevoerd met behulp van zijtoevoerinrichtingen.

Uitlaat

Het open buisgedeelte kan ook gebruikt worden voor afzuiging; De tijdens het mengproces gegenereerde vluchtige damp moet worden afgevoerd voordat het polymeer door de matrijs gaat.

De meest voor de hand liggende positie van de vacuümpoort is aan het einde van de extruder. Deze uitlaatpoort is meestal verbonden met een vacuümpomp om ervoor te zorgen dat alle vluchtige stoffen die in de polymeersmelt aanwezig zijn, worden verwijderd voordat ze door de vormkop gaan. De resterende stoom of gas in de smelt kan leiden tot een slechte deeltjeskwaliteit, inclusief schuimvorming en verminderde pakkingsdichtheid, wat het verpakkingseffect van de deeltjes kan beïnvloeden.

Gesloten loopgedeelte

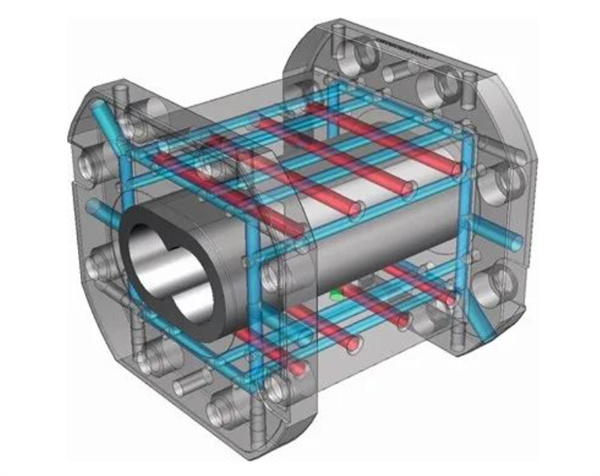

Het meest voorkomende dwarsdoorsnedeontwerp van de loop is uiteraard een gesloten loop. Het cilindergedeelte omhult de polymeersmelt volledig aan alle vier de zijden van de extruder, met slechts één 8-vormige opening waardoor het midden van de schroef kan passeren.

Zodra het polymeer en eventuele andere additieven volledig in de extruder zijn ingevoerd, zal het materiaal door het transportgedeelte gaan, zal het polymeer worden gesmolten en zullen alle additieven en polymeren worden gemengd. Een gesloten vat zorgt voor temperatuurregeling voor alle zijden van de extruder, terwijl een open vat minder verwarmings- en koelkanalen heeft.

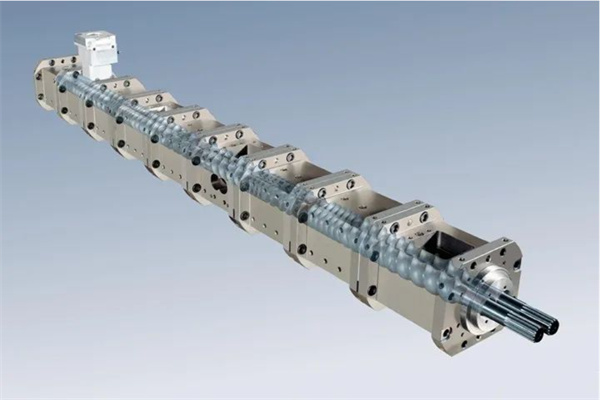

Het assembleren van de extrudercilinder

Normaal gesproken wordt de extruder door de fabrikant geassembleerd, met een vatindeling die overeenkomt met de vereiste procesconfiguratie. In de meeste mengsystemen heeft de extruder een open voedingsvat in voedingsvat 1. Na dit voedingsgedeelte zijn er verschillende gesloten vaten die worden gebruikt om vaste stoffen te transporteren, polymeren te smelten en gesmolten polymeren en additieven met elkaar te mengen.

De combinatiecilinder kan in cilinder 4 of 5 worden geplaatst om zijdelingse toevoer van additieven mogelijk te maken, gevolgd door meerdere gesloten cilinders om door te gaan met mengen. De vacuümuitlaatpoort bevindt zich nabij het uiteinde van de extruder, op de voet gevolgd door het laatste gesloten vat vóór de matrijskop. Een voorbeeld van het monteren van de loop is te zien in Figuur 3.

De lengte van een extruder wordt gewoonlijk uitgedrukt als de verhouding tussen lengte en schroefdiameter (L/D). Op deze manier wordt de vergroting van het procesgedeelte eenvoudiger, omdat een kleine extruder met een L/D-verhouding van 40:1 kan worden vergroot tot een extruder met een grotere diameter en een L/D-lengte van 40:1.

Posttijd: 04-apr-2023